Principe de fonctionnement de la machine à granulés de plastique

Dans le processus de recyclage et de réutilisation du plastique, la machine à granulés de plastique joue un rôle important en tant qu'équipement clé. Elle réalise le recyclage des ressources en transformant les déchets plastiques en pellets. Cet article abordera en détail le principe de fonctionnement de la machine à granulés de plastique, couvrant ses composants, son flux de travail et ses facteurs d'influence, afin de mieux comprendre cet équipement important.

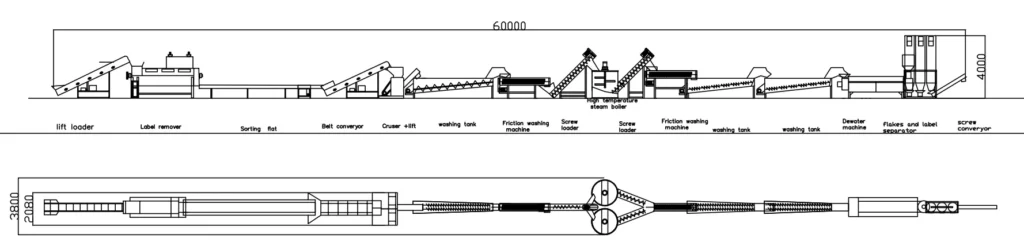

Composants de la machine à granulés de plastique

La machine à granulés de plastique se compose principalement des pièces suivantes, chacune ayant sa fonction unique dans le processus de travail :

1. Système d'alimentation : responsable de l'alimentation des déchets plastiques nettoyés dans la machine à granulés. Habituellement, une alimentation en spirale ou une alimentation par gravité est utilisée pour garantir que les matières premières pénètrent uniformément dans le maillon suivant.

2. Broyeur de plastique : Avant d'entrer dans la machine à granulés, les déchets plastiques doivent être broyés en particules plus petites pour un traitement ultérieur. Le broyeur brise les gros morceaux de déchets plastiques et réduit leur volume en faisant tourner la lame.

3. Extrudeuse de plastique : C’est la partie centrale de la machine à granulés de plastique. L'extrudeuse se compose d'une vis et d'un baril chauffés, où le plastique est chauffé jusqu'à l'état fondu. Grâce à la rotation de la vis, le plastique fondu est poussé dans le moule.

4. Machine de tirage du plastique : La conception du moule de tirage du plastique détermine la forme et la taille des granulés finaux. Lorsque le plastique fondu traverse le moule, il refroidit pour former des bandes de plastique.

5. Système de refroidissement : Une fois la bande de plastique extrudée du moule, elle doit être refroidie pour la durcir. Le refroidissement par eau ou par air est généralement utilisé pour le refroidissement.

6. Machine de découpe : Les bandes de plastique refroidies sont découpées en granulés uniformes pour un emballage et un transport ultérieurs.

7. Système de contrôle : Les machines modernes à granulés de plastique sont équipées de systèmes de contrôle intelligents capables de surveiller la température, la pression et la vitesse en temps réel pour garantir la stabilité et l'efficacité du processus de production.

Le flux de travail des machines à granulés de plastique

Le flux de travail des machines à granulés de plastique peut être divisé en plusieurs étapes principales, dont chacune constitue un maillon important pour garantir la qualité du produit final :

1. Préparation des matières premières : Tout d’abord, les déchets plastiques doivent être nettoyés pour éliminer les impuretés et l’humidité. Les déchets nettoyés sont introduits dans le système d'alimentation.

2. Concassage : Dans le broyeur, les déchets sont coupés en petits morceaux par des lames. Ce processus garantit le bon déroulement du traitement ultérieur.

3. Extrusion par fusion : Les granulés de plastique broyés entrent dans l’extrudeuse. La vis chauffée fait fondre le plastique à haute température et pousse le plastique fondu dans le moule grâce à la rotation de la vis.

4. Moulage : Le plastique fondu traverse le moule et forme une bande de plastique continue après refroidissement. La conception du moule détermine la forme et la taille des granulés, qui sont généralement cylindriques ou granulaires.

5. Refroidissement : les bandes de plastique refroidissent rapidement dans le système de refroidissement et atteignent un état durci. La méthode de refroidissement affecte généralement la qualité des pellets finaux.

6. Découpe : Les bandes de plastique refroidies sont découpées en petits granulés uniformes par une machine de découpe. Ces pellets constituent le produit final, prêt à être emballé et transporté.

7. Inspection et emballage : Enfin, les pellets sont inspectés pour garantir que leur qualité répond aux normes, puis emballés et prêts à être livrés aux clients.

Facteurs affectant l’efficacité de fonctionnement des machines à granulés de plastique

Pendant le fonctionnement des machines à granulés de plastique, plusieurs facteurs affecteront son efficacité de travail et la qualité du produit, notamment :

1. Propriétés des matières premières : différents types de plastiques présentent des différences en termes de température de fusion, de fluidité, etc. Comprendre les propriétés des matières premières et choisir la bonne température et la bonne pression sont les clés pour garantir l'efficacité de la production.

2. Contrôle de la température : Le réglage de la température de l’extrudeuse est crucial. Une température trop élevée peut provoquer une dégradation du plastique, tandis qu'une température trop basse affectera l'effet de fusion. Un contrôle raisonnable de la température contribue à améliorer la qualité du produit.

3. Conception de la vis : La conception de la vis a un impact direct sur le processus de mélange, de fusion et de transport du plastique. Une conception de vis appropriée peut améliorer l’efficacité de l’extrusion et réduire la consommation d’énergie.

4. Vitesse de refroidissement : La conception du système de refroidissement affecte également la qualité des pellets. Un refroidissement trop rapide ou trop lent entraînera une forme et une résistance inégales des pellets.

5. Précision de coupe : La précision de la machine de découpe affecte directement l’uniformité des granulés de plastique finaux. Une coupe précise peut garantir la qualité du produit et améliorer la compétitivité du marché.

Entretien et maintenance des machines à granulés de plastique

Afin de garantir le fonctionnement stable et à long terme de la machine à granulés de plastique, un entretien et une maintenance réguliers sont essentiels. Comprend principalement :

1. Nettoyage régulier : pendant le processus de production, des résidus de plastique s'accumulent à l'intérieur de la machine et un nettoyage régulier permet d'éviter les blocages et les dommages à l'équipement.

2. Inspection du système de lubrification : La vis et le système de transmission doivent être régulièrement ravitaillés pour assurer un fonctionnement normal et réduire l'usure.

3. Surveillance de la température : vérifiez régulièrement le système de contrôle de la température pour vous assurer que le chauffage et le capteur fonctionnent correctement afin d'éviter une température anormale.

4. Entretien des outils : La lame de la machine de découpe doit être remplacée ou affûtée régulièrement pour garantir la qualité de coupe.

5. Inspection de l'équipement : inspectez régulièrement l'équipement, détectez les problèmes potentiels et traitez-les à temps pour éviter les temps d'arrêt.