Principio de funcionamiento de la máquina de pellets de plástico

En el proceso de reciclaje y reutilización de plástico, la peletizadora de plástico juega un papel importante como equipo clave. Realiza el reciclaje de recursos procesando los residuos de plástico en pellets. Este artículo analizará en detalle el principio de funcionamiento de la máquina peletizadora de plástico, cubriendo sus componentes, flujo de trabajo y factores que influyen, para comprender mejor este importante equipo.

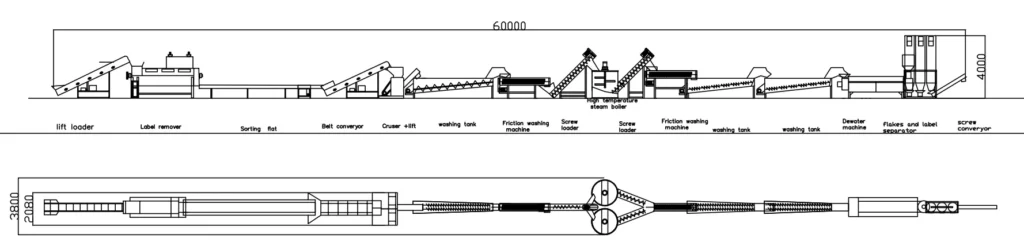

Componentes de la máquina de pellets de plástico

La peletizadora de plástico consta principalmente de las siguientes partes, cada una de las cuales tiene su función única en el proceso de trabajo:

1. Sistema de alimentación: responsable de introducir los residuos plásticos limpios en la peletizadora. Por lo general, se utiliza alimentación en espiral o alimentación por gravedad para garantizar que las materias primas ingresen al siguiente eslabón de manera uniforme.

2. Trituradora de plástico: antes de ingresar a la máquina de pellets, los desechos plásticos deben triturarse en partículas más pequeñas para su posterior procesamiento. La trituradora rompe grandes trozos de residuos plásticos y reduce su volumen girando la cuchilla.

3. Extrusora de plástico: Esta es la parte central de la máquina de pellets de plástico. La extrusora consta de un tornillo calentado y un cilindro, donde el plástico se calienta hasta fundirlo. Mediante la rotación del tornillo, el plástico fundido se empuja hacia el interior del molde.

4. Máquina extractora de plástico: El diseño del molde extractor de plástico determina la forma y el tamaño de los gránulos finales. Cuando el plástico fundido pasa por el molde, se enfría para formar tiras de plástico.

5. Sistema de enfriamiento: Después de extruir la tira de plástico del molde, es necesario enfriarla para endurecerla. Por lo general, para enfriar se utiliza refrigeración por agua o aire.

6. Máquina cortadora: Las tiras de plástico enfriadas se cortan en pellets uniformes para su posterior embalaje y transporte.

7. Sistema de control: Las modernas máquinas peletizadoras de plástico están equipadas con sistemas de control inteligentes que pueden monitorear la temperatura, la presión y la velocidad en tiempo real para garantizar la estabilidad y eficiencia del proceso de producción.

El flujo de trabajo de las máquinas de pellets de plástico

El flujo de trabajo de las máquinas peletizadoras de plástico se puede dividir en varios pasos principales, cada uno de los cuales es un vínculo importante para garantizar la calidad del producto final:

1. Preparación de la materia prima: Primero, es necesario limpiar los desechos plásticos para eliminar las impurezas y la humedad. Los residuos limpios se introducen en el sistema de alimentación.

2. Trituración: En la trituradora, los residuos se cortan en trozos pequeños mediante cuchillas. Este proceso garantiza el buen progreso del procesamiento posterior.

3. Extrusión por fusión: los gránulos de plástico triturados ingresan a la extrusora. El tornillo calentado derrite el plástico a alta temperatura y empuja el plástico fundido dentro del molde mediante la rotación del tornillo.

4. Moldeo: El plástico fundido pasa a través del molde y forma una tira de plástico continua después del enfriamiento. El diseño del molde determina la forma y el tamaño de los pellets, que suelen ser cilíndricos o granulares.

5. Enfriamiento: Las tiras de plástico se enfrían rápidamente en el sistema de enfriamiento y alcanzan un estado endurecido. El método de enfriamiento suele afectar la calidad de los pellets finales.

6. Corte: Las tiras de plástico enfriadas se cortan en pequeños gránulos uniformes mediante una máquina cortadora. Estos pellets son el producto final, listo para su envasado y transporte.

7. Inspección y embalaje: Finalmente, los pellets se inspeccionan para garantizar que su calidad cumpla con los estándares y luego se empaquetan y están listos para su entrega a los clientes.

Factores que afectan la eficiencia laboral de las máquinas de pellets de plástico

Durante el funcionamiento de las máquinas de pellets de plástico, múltiples factores afectarán su eficiencia de trabajo y la calidad del producto, entre los que se incluyen principalmente:

1. Propiedades de las materias primas: Los diferentes tipos de plásticos tienen diferencias en la temperatura de fusión, fluidez, etc. Comprender las propiedades de las materias primas y elegir la temperatura y presión adecuadas son las claves para garantizar la eficiencia de la producción.

2. Control de temperatura: El ajuste de temperatura del extrusor es crucial. Una temperatura demasiado alta puede provocar la degradación del plástico, mientras que una temperatura demasiado baja afectará el efecto de fusión. Un control razonable de la temperatura ayuda a mejorar la calidad del producto.

3. Diseño del tornillo: El diseño del tornillo tiene un impacto directo en el proceso de mezcla, fusión y transporte del plástico. Un diseño de tornillo adecuado puede mejorar la eficiencia de la extrusión y reducir el consumo de energía.

4. Velocidad de enfriamiento: El diseño del sistema de enfriamiento también afecta la calidad del pellet. Un enfriamiento demasiado rápido o demasiado lento dará como resultado una forma y resistencia desiguales en los gránulos.

5. Precisión de corte: La precisión de la máquina cortadora afecta directamente la uniformidad de los gránulos de plástico finales. Un corte preciso puede garantizar la calidad del producto y mejorar la competitividad del mercado.

Mantenimiento y mantenimiento de máquinas de pellets de plástico.

Para garantizar el funcionamiento estable y a largo plazo de la máquina de pellets de plástico, el mantenimiento y el mantenimiento regulares son esenciales. Incluye principalmente:

1. Limpieza regular: Durante el proceso de producción, los residuos de plástico se acumularán dentro de la máquina y la limpieza regular ayuda a prevenir obstrucciones y daños al equipo.

2. Inspección del sistema de lubricación: el tornillo y el sistema de transmisión deben repostarse periódicamente para garantizar un funcionamiento normal y reducir el desgaste.

3. Monitoreo de temperatura: verifique periódicamente el sistema de control de temperatura para asegurarse de que el calentador y el sensor funcionen correctamente para evitar temperaturas anormales.

4. Mantenimiento de la herramienta: La hoja de la máquina cortadora debe reemplazarse o afilarse periódicamente para garantizar la calidad del corte.

5. Inspección del equipo: inspeccione periódicamente el equipo, encuentre problemas potenciales y resuélvalos a tiempo para evitar tiempos de inactividad.