Принцип работы машины для производства пластиковых гранул

В процессе переработки и повторного использования пластика машина для производства пластиковых гранул играет важную роль в качестве ключевого оборудования. Он осуществляет переработку ресурсов путем переработки пластиковых отходов в гранулы. В этой статье будет подробно описан принцип работы машины для производства пластиковых гранул, включая ее компоненты, рабочий процесс и влияющие факторы, чтобы лучше понять это важное оборудование.

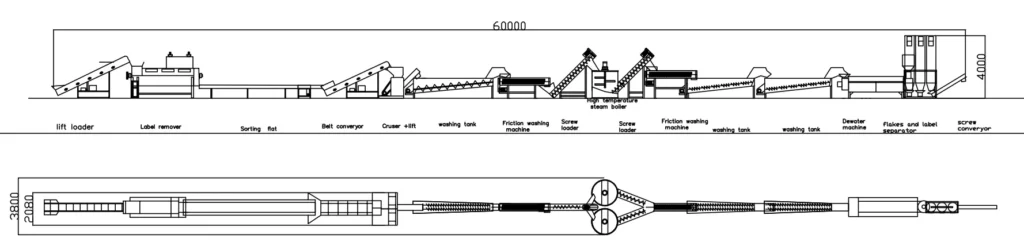

Компоненты машины для производства пластиковых гранул

Машина для изготовления пластиковых гранул в основном состоит из следующих частей, каждая из которых выполняет свою уникальную функцию в рабочем процессе:

1. Система подачи: отвечает за подачу очищенных пластиковых отходов в гранулятор. Обычно используется спиральная подача или гравитационная подача, чтобы обеспечить равномерное поступление сырья в следующее звено.

2. Дробилка пластика: перед подачей в гранулятор пластиковые отходы необходимо измельчить на более мелкие частицы для последующей обработки. Дробилка измельчает крупные куски пластиковых отходов и уменьшает их объем за счет вращения лезвия.

3. Экструдер для пластика: это основная часть машины для производства пластиковых гранул. Экструдер состоит из нагретого шнека и цилиндра, в котором пластик нагревается до расплавленного состояния. За счет вращения шнека расплавленный пластик выталкивается в форму.

4. Машина для вытягивания пластика. Конструкция формы для вытягивания пластика определяет форму и размер готовых гранул. Когда расплавленный пластик проходит через форму, он остывает, образуя пластиковые полосы.

5. Система охлаждения: после того, как пластиковая полоса выдавливается из формы, ее необходимо охладить, чтобы она затвердела. Обычно для охлаждения используется водяное или воздушное охлаждение.

6. Автомат для резки: Охлажденные пластиковые ленты разрезаются на однородные гранулы для последующей упаковки и транспортировки.

7. Система управления: Современные машины для производства пластиковых гранул оснащены интеллектуальными системами управления, которые могут контролировать температуру, давление и скорость в режиме реального времени, чтобы обеспечить стабильность и эффективность производственного процесса.

Рабочий процесс машин для производства пластиковых гранул

Рабочий процесс грануляторов можно разделить на несколько основных этапов, каждый из которых является важным звеном для обеспечения качества конечного продукта:

1. Подготовка сырья: сначала необходимо очистить пластиковые отходы от примесей и влаги. Очищенные отходы подаются в систему подачи.

2. Дробление: В дробилке отходы разрезаются лезвиями на мелкие кусочки. Этот процесс обеспечивает плавный ход последующей обработки.

3. Экструзия расплава: измельченные пластиковые гранулы поступают в экструдер. Нагретый шнек плавит пластик при высокой температуре и проталкивает расплавленный пластик в форму за счет вращения шнека.

4. Формование: расплавленный пластик проходит через форму и после охлаждения образует непрерывную пластиковую полосу. Конструкция формы определяет форму и размер гранул, которые обычно имеют цилиндрическую или зернистую форму.

5. Охлаждение: пластиковые ленты быстро охлаждаются в системе охлаждения и достигают затвердевшего состояния. Метод охлаждения обычно влияет на качество конечных гранул.

6. Резка: Охлажденные пластиковые полосы разрезаются на однородные небольшие гранулы с помощью отрезного станка. Эти пеллеты являются конечным продуктом, готовым к упаковке и транспортировке.

7. Проверка и упаковка. Наконец, пеллеты проверяются на предмет соответствия их качества стандартам, а затем упаковываются и готовы к доставке клиентам.

Факторы, влияющие на эффективность работы машин для производства пластиковых гранул

Во время работы машин для изготовления пластиковых гранул на эффективность работы и качество продукции влияют множество факторов, в основном в том числе:

1. Свойства сырья. Различные виды пластмасс имеют различия в температуре плавления, текучести и т. д. Понимание свойств сырья и выбор правильной температуры и давления являются ключом к обеспечению эффективности производства.

2. Контроль температуры. Настройка температуры экструдера имеет решающее значение. Слишком высокая температура может вызвать деградацию пластика, а слишком низкая температура повлияет на эффект плавления. Разумный контроль температуры помогает улучшить качество продукции.

3. Конструкция шнека. Конструкция шнека напрямую влияет на процесс смешивания, плавления и транспортировки пластика. Подходящая конструкция шнека может повысить эффективность экструзии и снизить потребление энергии.

4. Скорость охлаждения. Конструкция системы охлаждения также влияет на качество пеллет. Слишком быстрое или слишком медленное охлаждение приведет к неравномерной форме и прочности гранул.

5. Точность резки. Точность режущего станка напрямую влияет на однородность конечных пластиковых гранул. Точная резка может обеспечить качество продукции и повысить конкурентоспособность на рынке.

Техническое обслуживание и обслуживание машин для производства пластиковых гранул

Чтобы обеспечить долгосрочную и стабильную работу машины для производства пластиковых гранул, необходимо регулярное техническое обслуживание и уход. В основном включают в себя:

1. Регулярная очистка. В процессе производства остатки пластика накапливаются внутри машины, а регулярная очистка помогает предотвратить засорение и повреждение оборудования.

2. Проверка системы смазки. Шнек и систему трансмиссии необходимо регулярно заправлять топливом, чтобы обеспечить нормальную работу и уменьшить износ.

3. Мониторинг температуры: регулярно проверяйте систему контроля температуры, чтобы убедиться, что нагреватель и датчик работают правильно, чтобы предотвратить аномальную температуру.

4. Обслуживание инструмента. Лезвие режущего станка необходимо регулярно заменять или затачивать, чтобы обеспечить качество резки.

5. Проверка оборудования. Регулярно проверяйте оборудование, выявляйте потенциальные проблемы и своевременно устраняйте их, чтобы избежать простоев.